Рассмотренные конструкции трансмиссий мини-тракторов предусматривают ступенчатое изменение их скорости движения и тягового усилия. Для более полного использования тяговых возможностей, особенно микротракторов и микропогрузчиков, большой интерес представляет применение бесступенчатых передач и, в первую очередь гидрообъемных трансмиссий. Такие трансмиссии имеют следующие преимущества [6]:

1) высокую компактность при небольшой массе и габаритных размерах, что объясняется полным отсутствием или применением меньшего числа валов, шестерен, муфт и других механических элементов. По массе, приходящейся на единицу мощности, гидравлическая трансмиссия мини-трактора соизмерима, а при высоких рабочих давлениях превосходит механическую ступенчатую трансмиссию (по данным работы [3], 8-10 кг/кВт для механической ступенчатой и 6-10 кг/кВт для гидравлической трансмиссии мини-тракторов);

2) возможность реализации больших передаточных чисел при объемном регулировании;

3) малую инерционность, обеспечивающую хорошие динамические свойства машин; включение и реверсирование рабочих органов может осуществляться на доли секунды, что приводит к повышению производительности сельскохозяйственного агрегата;

4) бесступенчатое регулирование скорости движения и простую автоматизацию управления, что улучшает условия труда водителя;

5) независимое расположение агрегатов трансмиссии, позволяющее наиболее целесообразно разместить их на машине: мини-трактор с гидравлической трансмиссией может быть скомпонован наиболее рационально с точки зрения его функционального назначения;

6) высокие защитные свойства трансмиссии, т. е. на-дежное предохранение от перегрузок основного двигателя и системы привода рабочих органов благодаря установке предохранительных и переливных клапанов.

Недостатками гидробъемной трансмиссии являются: меньший, чем у механической трансмиссии, коэффициент полезного действия; более высокая стоимость и необходимость использовать качественные рабочие жидкости с высокой степенью чистоты. Однако применение унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров и т. д.), организация их массового про-изводства с использованием современной автоматизированной технологии позволяют снизить себестоимость гидрообъемной трансмиссии.

Поэтому сейчас увеличивается переход на массовый выпуск тракторов с гидрообъемной трансмиссией, и прежде всего садово-огородных, предназначенных для работы с активными рабочими органами сельскохозяйственных машин. В трансмиссиях микротракторов уже более 15 лет используются как простейшие схемы гидрообъемных трансмиссий с нерегулируемыми гидромашинами и дроссельным регулированием скорости, так и современные передачи с объемным регулированием.

Примером простейшей гидропередачи служит трансмиссия микротрактора «Кейс» схема компоновки которой на машине показана на рис. 2.13. Насос 5 шестеренного типа с постоянным рабочим объемом (нерегулируемый подачей) крепится непосредственно к дизелю микротрактора. В качестве гидромотора 3, куда устремляется через клапанно-распределительное регулирующее устройство 10 нагнетаемый насосом 5 поток масла, используется одновинтовая (роторная) гидромашина оригинальной конструкции. Винтовые гидромашины выгодно отличаются от зубчатых тем, что обеспечивают почти полное отсутствие пульсации гидравлического потока, имеют малые размеры при больших подачах, а кроме того, бесшумны в работе.

Винтовые гидромоторы при небольших размерах способны раз-вивать большие вращающие моменты на малых скоростях вращения и высокие скорости при малых нагрузках. Однако широкого применения винтовые гидромашины в на-стоящее время не имеют из-за низкого КПД и вы-соких требований к точ-ности изготовления.

Гидромотор 3 крепится через двухступенчатую коробку передач 2 к заднему мосту / микротрактора. Коробка передач обеспечивает два режима движения машины: транспортный и рабочий. Внутри каждого из режимов скорость микротрактора бесступенчато изменяется от О до максимума при помощи рычага 4, который служит также для реверсирования машины. При перемещении рычага 4 из нейтрального положения от себя микротрактор увеличивает скорость, двигаясь вперед, при повороте в обратном направлении обеспечивается движение задним ходом.

При нейтральном положении рычага 4 масло не поступает в трубопроводы, а следовательно, в гидромотор 3. Масло направляется от регулирующего устройства 10 непосредственно в трубопровод 8 и далее в масляный радиатор 7, масляный бак 6 с фильтром, а затем по трубопроводу 9 возвращается в насос 5. При нейтральном положении рычага 4 ведущие колеса 12 микротрактора не вращаются, так как гидромотор 3 отключен.

При повороте рычага 4 в обратном направлении перепуск масла в регулирующем устройстве прекращается, а направле-ние его потока в трубопроводах // меняется на обратное. Этому соответствует обратное вращение гидромотора 3, а следовательно, и движение микротрактора задним ходом. В микротракторах «Боуленс-Хаски» (Bolens-Husky, США) для управления гидрообъемной трансмиссией используется двухконсольная ножная педаль (рис. 4.17). В этом случае нажатию педали носком ноги соответствует движение микротрактора вперед (положение П), а пят-кой — движение назад (положение 3). Среднее фикси-рованное положение Н является нейтральным, а скорость машины (вперед и назад) увеличивается по мере увеличения угла поворота педали от ее нейтрального положения.

На рис. 4.18 представлен внешний вид заднего веду-щего моста микротрактора «Кейс» со вскрытой крышкой двухступенчатой коробки передач, совмещенной с главной передачей и трансмиссионным тормозом 6. К совмещенному картеру 12 заднего моста с двух сторон закреплены кожухи левой / и правой 7 полуосей, на концах которых расположены фланцы 8 крепления колес. Перед левой боковой стенкой картера 12 установлен гидромотор 2, выходной вал которого соединен с первичным валом коробки передач.

На внутренних концах полуосей находятся полуосевые цилиндрические шестерни 9 и 11 с прямыми зубьями, входящими в зацепление с зубьями шестерен 4 и 5 коробки передач. Между шестернями 9 к 11 размещен механизм блокирования полуосей между собой. Переключение режимов работы гидрообменной трансмиссии (передач в коробке передач) осуществляется от механизма 3, который позволяет установить либо рабочий режим, вводя в зацепление шестерни 5 и 9, либо транспортный, вводя в зацепление шестерни 4 и 11. При замене масла опорожнение совмещенного картера производится через спускное отверстие, закрываемое пробкой 10.

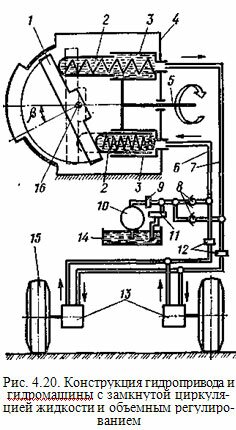

Упрощенная (с одним гидромотором) принципиальная гидравлическая схема гидропривода с замкнутой циркуляцией жидкости и объемным регулированием приведена на рис. 4.19. Основой системы являются регулируемый насос 2 и нерегулируемый гидромотор 9. Насос и гидромотор — аксиально-поршневого типа. Насос 2 подае’1 жидкость по магистральным трубопроводам 1 к гидромотору 9. Давление в магистрали слива поддерживается при помощи системы подпитки, состоящей из вспомогательного насоса 3, фильтра 5, переливного клапана 6 и обратных клапанов 7. Насос 3 забирает жидкость из гидробака 4.

Принципиальная магистральных гидролиний жидкость отводится через переливной клапан 11 обратно в гидробак 14. Обратимые аксиально-поршневые гидромашины (насос-моторы) бывают двух видов: с наклонным диском и с наклонным блоком. Конструкция первой из этих гидромашин показана на рис. 4.20. В гидро-машинах с наклонным диском 1 блок цилиндров 3 не только вращается в корпусе насоса 4 соосно с валом 5, но поршни 2 в цилиндрах 3 совершают возвратно — поступательное движение. Варьирование передаточного числа достигается плавным изменением рабочего объема насоса.

Поршни 2 упираются торцами в диск 1, который может поворачиваться вокруг оси 16. За половину оборота вала 5 Поршень 2 переместится в одну сторону на полный ход. Рабочая жидкость от гидромоторов 13 (по линии всасывания 6) входит в цилиндры 3. За следующую половину оборота вала 5 жидкость будет поршнями 2 вытолкнута в напорную магистраль 7 к гидромоторам 13. Подпиточный насос 10 восполняет утечки, собираемые в баке 14.

Изменяя угол р наклона диска 1, меняют производи-тельность насоса при неизменной скорости вращения вала5. Когда диск 1 находится в вертикальном положении (показано на рис. 4.20 штриховыми линиями), гидронасос не перекачивает жидкость (режим его холостого хода). При наклоне диска 1 в другую сторону от вертикального положения изменяется на обратное направление потока жидкости: магистраль 6 становится напорной, а магистраль 7 — всасывающей.

Обратимая гидромашина (насос-мотор) (рис. 4.21, см. вклейку) состоит из качающего узла, установленного внутри корпуса /. Корпус закрыт передней 3 и задней 15 крышками. Разъемы уплотнены резиновыми кольцами 2 и 14. Качающий узел гидромашины установлен в корпусе и зафиксирован стопорными кольцами 4, 5 и 17. Он состоит из приводного вала 6, вращающегося в подшипниках 7 и 8, семи поршней 10 с шатунами 9, блока цилиндров 12, центрируемого сферическим распределителем 13 и центральным шипом И. Поршни 10 завальцованы на шатунах 9 и установлены в цилиндры блока 12.

Шатуны укреплены в сферических гнездах фланца приводного вала. Блок цилиндров вместе с центральным шипом отклонен на угол 25 ° относительно оси приводного вала, поэтому при синхронном вращении блока и приводного вала поршни совершают возвратно-поступательное движение в цилиндрах, всасывая и нагнетая рабочую жидкость через каналы в распределителе (при работе в режиме насоса). Распределитель неподвижно установлен и зафиксирован относительно задней крышки штифтом.

Каналы распределителя 13 совпадают с каналами 16 крышки. За один оборот приводного вала каждый поршень совершает один двойной ход, при этом поршень, выходящий из блока, засасывает рабочую жидкость, а при движении в обратном направлении вытесняет ее. Количество рабочей жидкости, нагнетаемое насосом (подача насоса), зависит от частоты вращения приводного вала. При работе гидромашины в режиме гидромотора жидкость поступает из гидросистемы через каналы 16 в крышке 15 и распределителе 13 в рабочие камеры блока цилиндров.

Давление жидкости на поршни передается через шатуны на фланец приводного вала. В месте контакта шатуна с валом возникают осевая и тангенциальная составляющие силы давления. Осевая составляющая воспринимается радиально-упорными подшипниками 8, а тангенциальная создает вращающий момент на валу. Вращающий момент пропорционален рабочему объему и давлению гидромотора.

При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора. Аксиально-поршневые гидромашины рассчитаны на высокие значения номинального и максимального давлений (до 32 МПа), поэтому они имеют незначительную удельную металлоемкость (до 0,4 кг/кВт). Полный КПД достаточно высок (до 0,92) и сохраняется при снижении вязкости рабочей жидкости до 10 мм2/с. Недостатками аксиально-поршневых гидромашин являются высокие требования к чистоте рабочей жидкости и точности изготовления цилиндропоршневой группы.